La lavorazione delle provette

Quando si parla di prove meccaniche il pensiero corre alla prova vera e propria, ovvero quella che viene eseguita sulla macchina preposta.

Sicuramente l’esecuzione è una fase importante, ma altrettanto importante è la fase precedente, ossia il prelievo prove.

Il prelievo prove deve essere eseguito in modo da non influenzare i risultati che si otterranno successivamente con la prova meccanica.

Per ottenere questo sono necessari diversi accorgimenti che coinvolgono la conoscenza delle normative, le pratiche operative e l’impiantistica dell’officina meccanica.

Innanzitutto, le prove devono essere prelevate seguendo le indicazioni delle normative di riferimento o le specifiche del cliente. Sbagliare posizione comporta risultati diversi da quelli che si possono ottenere con provini ricavati correttamente.

Ad esempio, nel caso di pezzi in acciaio trattati termicamente, la struttura e di conseguenza le proprietà meccaniche, mutano notevolmente in funzione della profondità. In particolare, quando l’acciaio è poco temprabile, differenze di prelievo di pochi millimetri portano ad ottenere risultati molto diversi.

Altro punto fondamentale è che la provetta venga ricavata senza alterazione del materiale.

Se durante la lavorazione meccanica si producono surriscaldi o incrudimenti, le caratteristiche meccaniche verranno influenzate.

Per questo talvolta è preferibile impiegare il taglio ad acqua, sistema dove accoppiando all’acqua del materiale abrasivo e lavorando a pressioni elevate, è possibile oltre a non alterare il materiale, anche ad avere un’estrema precisione e un’ottima finitura dei bordi.

L’utilizzo di sistemi di taglio alternativi a quelli classici è anche molto importante quando bisogna ottenere provini da pezzi molto piccoli oppure quando è necessario ricavarli da pezzi già finiti. In questo caso è preferibile impiegare il taglio a filo che riduce notevolmente lo sfrido permettendo l’ottenimento dei provini anche con poco materiale a disposizione.

Un altro aspetto da considerare è la finitura superficiale, in particolare nel caso di prove come quelle della meccanica della frattura e della resilienza.

Nel caso della resilienza, fondamentale è la lavorazione dell’intaglio che deve evitare di creare imperfezioni superficiali, come graffi e segni. Ma anche una non ottimale rugosità può ridurre il valore di energia assorbita. Per questo motivo la lavorazione mediante broccia è stata abbandonata a favore di sistemi che permettono di ottenere intagli con finitura superficiale migliore, come la rettifica o il taglio a filo.

Non bisogna nemmeno trascurare le fasi successive alla realizzazione dei provini.

Per evitare pericolose mescolanze è infatti necessario marcare i provini. Anche questa operazione può avere delle conseguenze negative. In passato questa operazione veniva eseguita mediante stampigliatura a mano, mentre oggi i laboratori più moderni l’hanno sostituita con la marchiatura a laser, più ripetitiva, più leggibile e meno impattante sul materiale da testare perché ha una profondità di pochi centesimi.

Il provino, infine, prima di essere testato deve essere verificato per accertarsi che tutte le tolleranze previste siano conformi alle normative. Per questo motivo SMT si è dotata di sistemi di controllo automatici.

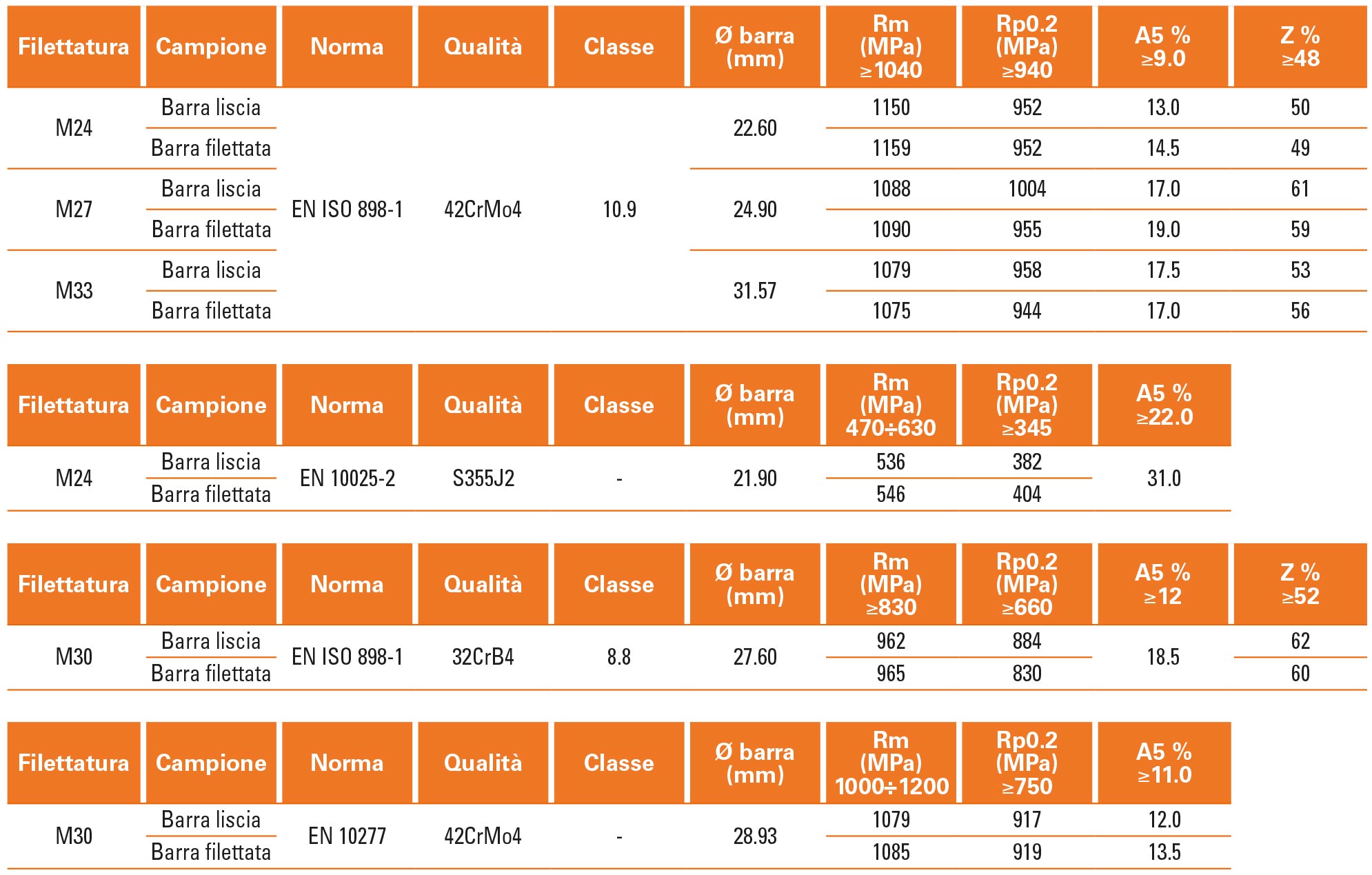

Il materiale utilizzato per questo test è stato il seguente:

I risultati, visibili nelle successive tabelle, mostrano che l’operazione di rullatura non ha una grande influenza sulla prova di trazione.

Una leggera differenza è riscontrabile in due casi, ed esclusivamente per quanto riguarda il carico di snervamento (M30 in 32CrB4 e M27 in 42CrMo4), ma in ogni caso i risultati ottenuti sono conformi alle norme di riferimento.

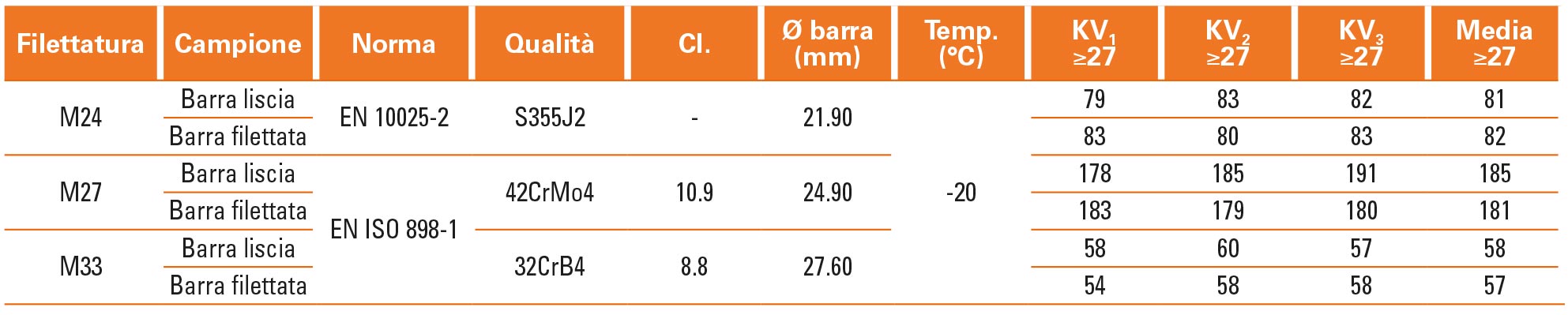

Per maggiore completezza, sono state eseguite in tre casi anche delle prove comparate di resilienza. Non ci si aspettavano differenze perché in questo caso è stato ovviamente necessario realizzare in entrambi casi le provette e perché l’incrudimento data dalla filettatura è superficiale e non in grado di interessare la zona in cui vengono ricavate le resilienze. In effetti è stato così: le differenze tra prove eseguite sulla parte filettata e quelle sulla parte liscia sono praticamente inesistenti.

In conclusione, possiamo dire che l’operazione di rullatura non altera in modo rilevante le caratteristiche meccaniche. In particolare, carico di rottura, allungamento, strizione e resilienza non sono influenzati mentre in un paio di casi abbiamo riscontrato un abbassamento dei valori di snervamento dopo rullatura.