La nitrurazione è un trattamento termochimico di indurimento superficiale che prevede un arricchimento di azoto sulla superficie di un componente meccanico di acciaio. Scopo del trattamento è quello di realizzare uno strato superficiale indurito di qualche decimo di millimetro in modo da ottenere un’elevata resistenza all’usura adesiva, all’abrasione meccanica e al grippaggio e allo stesso tempo indurre un miglioramento della resistenza a fatica del pezzo.

Il trattamento di nitrurazione viene effettuato a temperature comprese tra 480°C e 570°C per un periodo di tempo variabile da qualche ora a parecchie decine di ore, normalmente utilizzando un’atmosfera gassosa a base di ammoniaca dissociata (nitrurazione gassosa); in qualche caso può essere usato azoto allo stato di. plasma (nitrurazione ionica) o, più raramente, un bagno di sali fusi a base di cianuri (nitrurazione in bagno di sali).

Il trattamento di nitrurazione si basa sulla diffusione di azoto in forma atomica all’interno del reticolo cristallino dell’acciaio; tale fenomeno di “adsorbimento” di una sostanza gassosa sulla superficie di un solido, è favorito sia da un innalzamento della temperatura di trattamento che da elevati gradienti di

concentrazione della sostanza da far diffondere e provoca un arricchimento di azoto sulla superficie del componente meccanico così trattato.

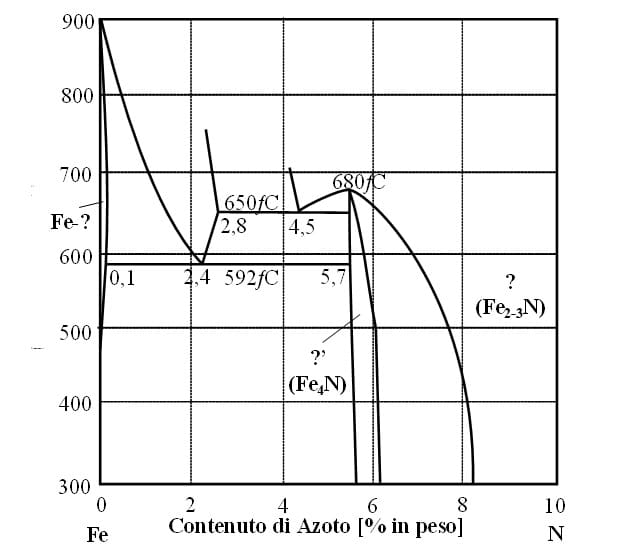

Per comprendere come appare uno strato nitrurato all’analisi metallografica con il microscopio ottico è necessario far riferimento al diagramma di stato ferro-azoto in figura 1, che mostra la possibile formazione di due differenti tipi di composti intermetallici tra il ferro e l’azoto, che sono denominati rispettivamente

fase γ’ ε. Tali composti, oltre che per la struttura cristallina, si differenziano anche per il contenuto di azoto, che risulta più elevato nel caso della fase ε.

Figura 1 – Diagramma di stato ferro-azoto.

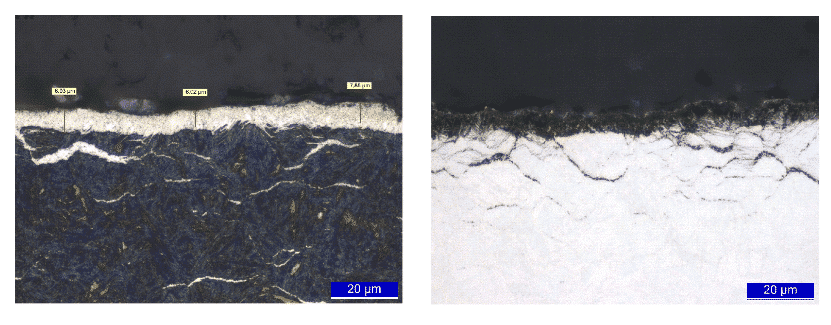

Questi concetti ci permetto di descrivere l’aspetto tipico di uno strato nitrurato come quello riportato in. figura 2. Nella zona più esterna, cioè più prossima alla superficie, è presente uno strato costituito da composti intermetallici dell’azoto (fase γ’ e/o ε) di colore chiaro, denominato coltre bianca o “white layer”,

che presenta delle caratteristiche molto simili a quelle di un materiale ceramico; ha valori molto elevati di durezza, compresi tra 900 HV e 1200 HV in relazione al tipo di acciaio utilizzato, ed ha un basso coefficiente d’attrito. Il suo spessore è di solito limitato, da 5 a 30 micron, anche se in alcuni casi può essere totalmente

assente. La zona immediatamente sottostante viene denominata zona di diffusione o “diffusion layer” ed è caratterizzata da una variazione della concentrazione di azoto che progressivamente diminuisce dalla superficie fino agli strati più interni. In questa seconda zona è presente azoto in soluzione solida nel reticolo cristallino del ferro insieme a intermetallici di tipo γ’, sotto forma aghi che tendono a distribuirsi lungo i grani fino, in qualche caso, a formare un reticolo. La durezza tende a ridursi progressivamente al diminuire del contenuto di azoto fino a raggiungere il livello di durezza dell’acciaio a cuore. Lo spessore della zona di diffusione dipende molto dal tipo di trattamento e dalla sua durata anche se, in generale, si può affermare che sia variabile tra i 100 e i 300 μm; con trattamenti di nitrurazione particolarmente prolungati è possibile arrivare ad ottenere anche 500 μm di profondità di penetrazione.

Figura 2 – Esempio di strato nitrurato su acciaio 42CrMo4 osservato in sezione al microscopio ottico dopo attacco con Nital 3%. Si possono distinguere nettamente la coltre bianca più esterna e la zona di diffusione.

A livello metallografico, la sfida più difficile consiste nel riuscire a distinguere le fasi γ’ e ε all’interno dello strato della coltre bianca, dato che con l’attacco acido standard, solitamente effettuato con Nital al 2-3%, appaiono entrambe bianche e non risultano quindi risolvibili.

Nemmeno la microscopia elettronica con elettroni retrodiffusi è in grado di risolvere il problema, in quanto la differenza nel contenuto di azoto tra le due fasi è troppo ridotta per poter ottenere un contrasto tale da poterle differenziare.

Se non si ha la possibilità di ricorrere all’utilizzo di tecniche complesse che sfruttano la diffrazione da raggi x, una soluzione semplice viene data dalla normativa riferimento ASM2759/8D: “Ion Nitriding”, utilizzata nel settore aereonautico.

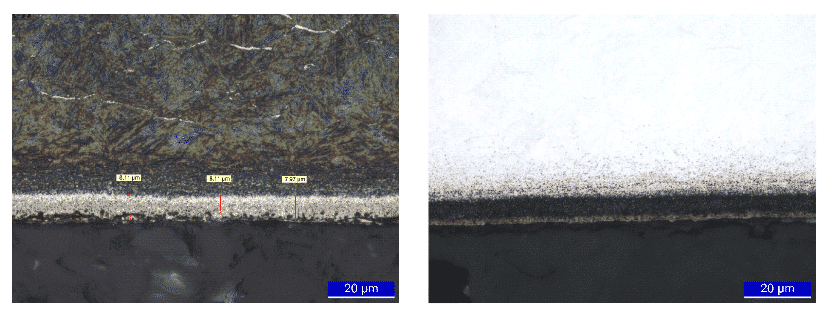

La distinzione tra le due fasi è possibile effettuando un attacco acido molto leggero, della durata di circa 1 s, con il reagente Marble’s, che colora di marrone la fase γ’ e lascia la ε bianca. All’atto pratico, come illustrano i successivi esempi, è utile effettuare prima l’attacco con Nital 3%, acquisire l’immagine dello strato, ripetere gli ultimi passaggi di lucidatura del campione metallografico ed effettuare di nuovo l’attacco con Marble’s secondo le modalità descritte e acquisire quindi una nuova immagine dello strato confrontandola con quella precedente.

Figura 3 – Strato nitrurato su acciaio 41CrMoAl7 osservato in sezione al microscopio ottico a 1000 ingrandimenti dopo attacco con Nital 3% (a) e Marble’s (b). Come si può osservare la coltre bianca, che attaccata con Nital 3% appare bianca, dopo attacco con Marble’s diventa di colore marrone uniforme, indice del fatto che l’unica fase presente è la γ’.

Figura 4 – Strato nitrurato su acciaio 41CrMoAl7 osservato in sezione al microscopio ottico a 1000 ingrandimenti dopo attacco con Nital 3% (a) e Marble’s (b). Come si può osservare la coltre bianca, che attaccata con Nital 3% appare bianca, dopo attacco con Marble’s mostra due regioni distinte: una più esterna, che appare sempre di colore bianco, costituita da fase ε e una più interna, che risulta adesso di colore marrone, costituita invece da fase γ’.